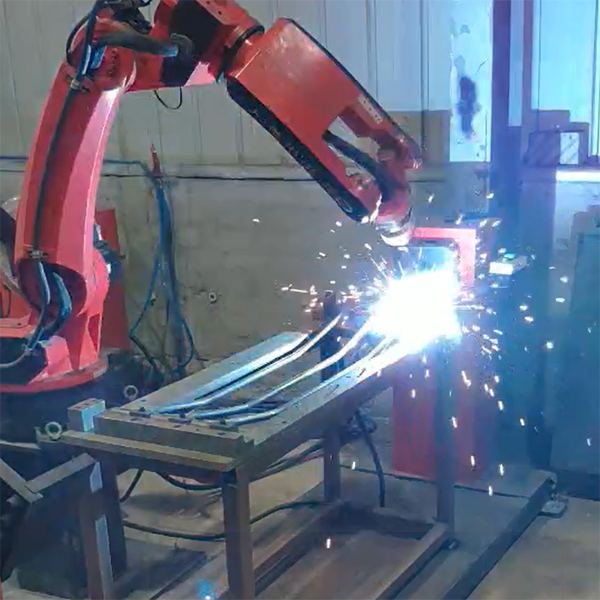

Automatiserede svejseløsninger bruges i en række industrier, mest almindeligt i bilindustrien.Siden 1960'erne er buesvejsning blevet automatiseret og er en pålidelig fremstillingsmetode, der forbedrer nøjagtighed, sikkerhed og effektivitet.

Den primære drivkraft bag automatiserede svejseløsninger har altid været ønsket om at reducere langsigtede omkostninger og øge pålideligheden og produktiviteten.

Men der er nu en ny drivkraft, fordi robotter bliver brugt som en måde at løse kompetencekløften i svejseindustrien.Mere erfarne svejsere går på pension i stort tal, og der er ikke nok uddannede og certificerede svejsere til at erstatte dem.

American Welding Society (AWS) anslår, at industrien i 2024 vil mangle næsten 400.000 svejseoperatører.Robotsvejsning er en af løsningerne på dette mangelproblem.

Robotsvejsemaskiner (såsom Cobot-svejsemaskiner) kan certificeres af svejseinspektører.Det betyder, at maskinen testes og inspiceres nøjagtigt på samme måde som enhver, der ønsker at blive certificeret.

Virksomheder, der kan levere robotsvejsere, vil have store forudgående omkostninger til at købe robotter, men de vil ikke have løbende lønudbetalinger efterfølgende.Andre industrier kan leje robotter for en timeløn, og kan reducere de ekstra omkostninger eller risici forbundet med dem.

Evnen til at automatisere svejseprocessen gør det muligt for mennesker og robotter at arbejde side om side for bedre at imødekomme virksomhedens krav.

Kings of Weldings John Ward forklarede: "Vi ser, at flere og flere svejsevirksomheder må opgive deres aktiviteter på grund af mangel på arbejdskraft.

”Svejseautomatisering handler ikke om at erstatte medarbejdere med robotter.Det er et vigtigt skridt for at imødekomme industriens behov.Store job, der kræver flere svejsere inden for fremstilling eller konstruktion, skal nogle gange vente uger eller måneder for at finde et stort antal certificerede svejsere."

Faktisk har virksomheder med robotter mulighed for at allokere ressourcer mere effektivt for at opnå de bedste resultater.

Mere erfarne svejsere kan håndtere mere udfordrende og værdifulde svejsninger, mens robotter kan håndtere grundlæggende svejsninger, der kan opnås uden megen programmering.

Professionelle svejsere har normalt mere fleksibilitet end maskiner til at tilpasse sig forskellige miljøer, og robotter vil opnå pålidelige resultater ved indstilling af parametre.

Robotsvejseindustrien forventes at vokse fra 8,7 % i 2019 til 2026. Bil- og transportindustrien forventes at vokse hurtigst, og efterspørgslen efter bilfremstilling i vækstøkonomier vil stige.Elbiler er de to drivkræfter.

Svejserobotter forventes at blive et nøgleelement for at sikre hastigheden og pålideligheden af produktfremstillingen.

Asien-Stillehavsregionen har den højeste vækstrate.Kina og Indien er to nøglelande, der begge nyder godt af regeringsplanerne "Made in India" og "Made in China 2025", som kræver svejsning som et nøgleelement i fremstillingen.

For robotautomatsvejsevirksomheder er alt dette gode nyheder, og det giver fremragende muligheder for virksomheder inden for dette felt.

Indsendt som følger: Fremstilling, forfremmelse markeret som: Automation, Industriel, Fremstilling, Robot, Robot, Svejser, Svejsning

Robotics and Automation News blev etableret i maj 2015 og er nu en af de mest læste hjemmesider i denne kategori.

Overvej venligst at støtte os ved at blive en betalt abonnent, annoncere og sponsorere eller købe produkter og tjenester gennem vores butik - eller en kombination af alle ovenstående.

Denne hjemmeside og dens relaterede magasiner og ugentlige nyhedsbreve er produceret af et lille team af erfarne journalister og medieprofessionelle.

Hvis du har forslag eller kommentarer, er du velkommen til at kontakte os via en hvilken som helst e-mailadresse på vores kontaktside.

Cookieindstillingerne på denne hjemmeside er indstillet til "Tillad cookies" for at give dig den bedste browseroplevelse.Hvis du fortsætter med at bruge denne hjemmeside uden at ændre dine cookie-indstillinger, eller hvis du klikker på "Accepter" nedenfor, accepterer du dette.

Indlægstid: 06-06-2021