Bilindustrien er synonym med innovation og kræver uophørlig præcision, hastighed og pålidelighed i komponentfremstilling. Blandt kritiske bildele spiller udstødningssystemer – især udstødningsrør – en central rolle i køretøjers ydeevne, emissionskontrol og støjreduktion. I takt med at producenter stræber efter at opfylde strenge kvalitetsstandarder og produktionsmål, er svejserobotter blevet uundværlige værktøjer i fremstillingen af udstødningssystemer. Denne artikel undersøger, hvordan robotsvejsesystemer, integreret med avanceret positioneringsudstyr som f.eks.roterende vippepositioneringsenhederogtilpassede armaturer, revolutionerer produktionen af udstødningsrør til biler og hæver effektivitet, ensartethed og produktkvalitet til hidtil usete niveauer.

1. Kompleksiteten ved fremstilling af udstødningsrør

Udstødningsrør udsættes for ekstreme forhold, herunder høje temperaturer, ætsende gasser og mekaniske vibrationer. For at modstå disse udfordringer er de typisk fremstillet af rustfrit stål eller aluminiseret stål og kræver sømløse, lufttætte svejsninger på tværs af komplekse geometrier. Traditionelle manuelle svejseprocesser har ofte svært ved at opretholde ensartethed i sådanne applikationer, hvilket fører til defekter som porøsitet, ufuldstændig smeltning eller forvrængning.

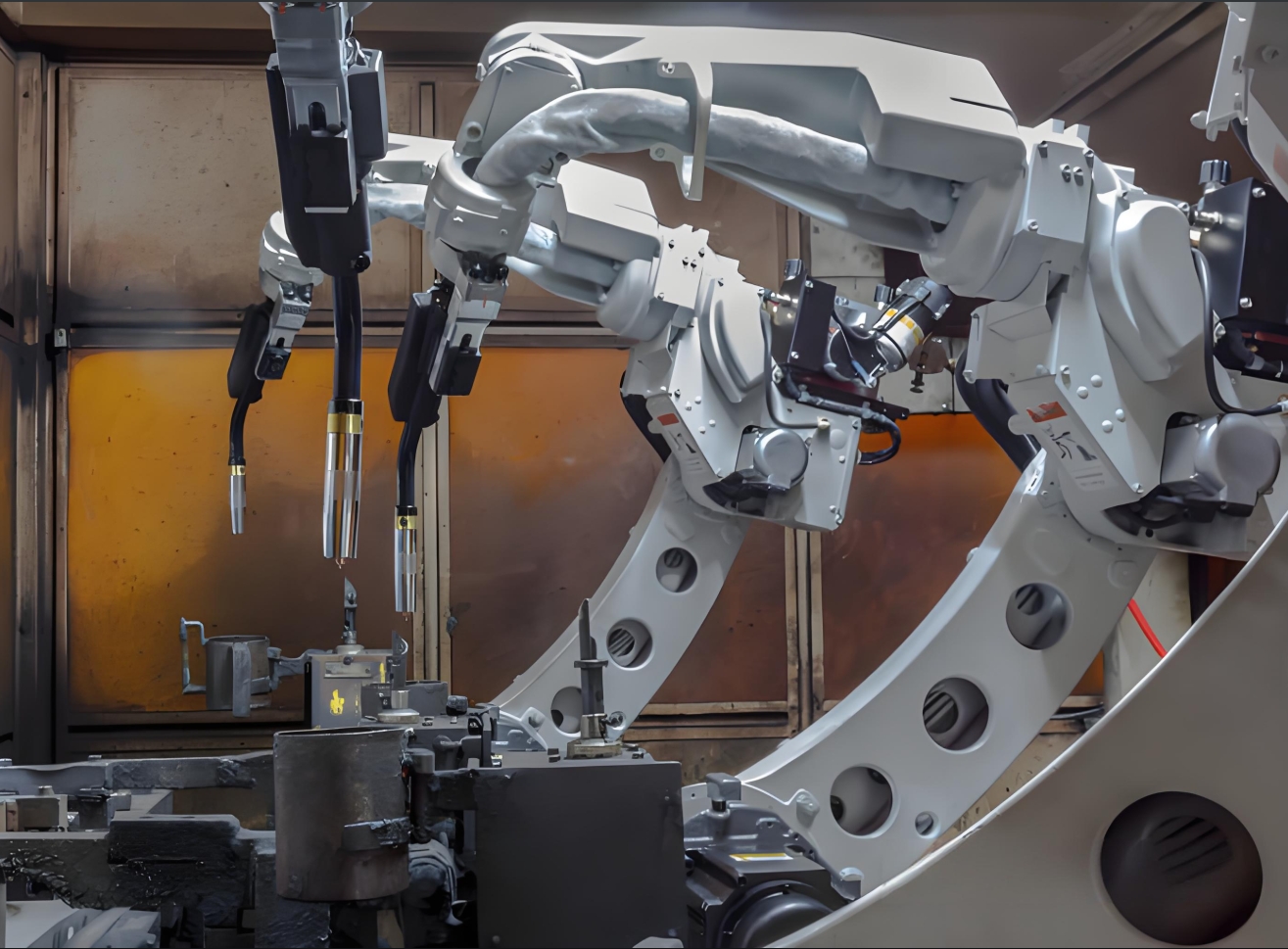

Svejserobotter udmærker sig dog ved at håndtere disse kompleksiteter. Udstyret med multiakset artikulation og synkroniseret med præcisionspositioneringssystemer leverer de fejlfri svejsninger på buede overflader, flanger og samlinger – afgørende for at sikre udstødningssystemets integritet.

2. Robotsvejsning i aktion: Vigtige anvendelser af udstødningsrør

2.1 Svejsning af rør til flange og rør til lyddæmper

Udstødningssystemer består af flere komponenter, herunder rør, katalysatorer, resonatorer og lyddæmpere. Robotsvejsesystemer automatiserer sammenføjningen af rør til flanger eller lyddæmperhuse, hvilket sikrer ensartet indtrængning og minimerer varmepåvirkede zoner (HAZ). For eksempel en6-akset leddelt robotkan manøvrere rundt om et rørs omkreds og opretholde optimale brændervinkler og bevægelseshastigheder, selv på konturerede overflader.

2.2 Lasersvejsning til tyndvæggede komponenter

Moderne udstødningsrør har ofte tyndvæggede designs for at reducere vægten og samtidig bevare styrken. Lasersvejserobotter, med deres høje energitæthed og smalle svejsesømme, forhindrer vridning og bevarer materialeegenskaber. Dette er især fordelagtigt for udstødningssystemer i rustfrit stål, hvor præcision er altafgørende.

2.3 Flerstrengssvejsning til tykke samlinger

Til tunge udstødningssystemer i erhvervskøretøjer udfører robotgasmetalsvejsningssystemer (GMAW) flerstrengssvejsninger for at opbygge robuste samlinger mellem tykvæggede rør og beslag. Adaptive svejsealgoritmer justerer parametre i realtid for at imødekomme materialevariationer.

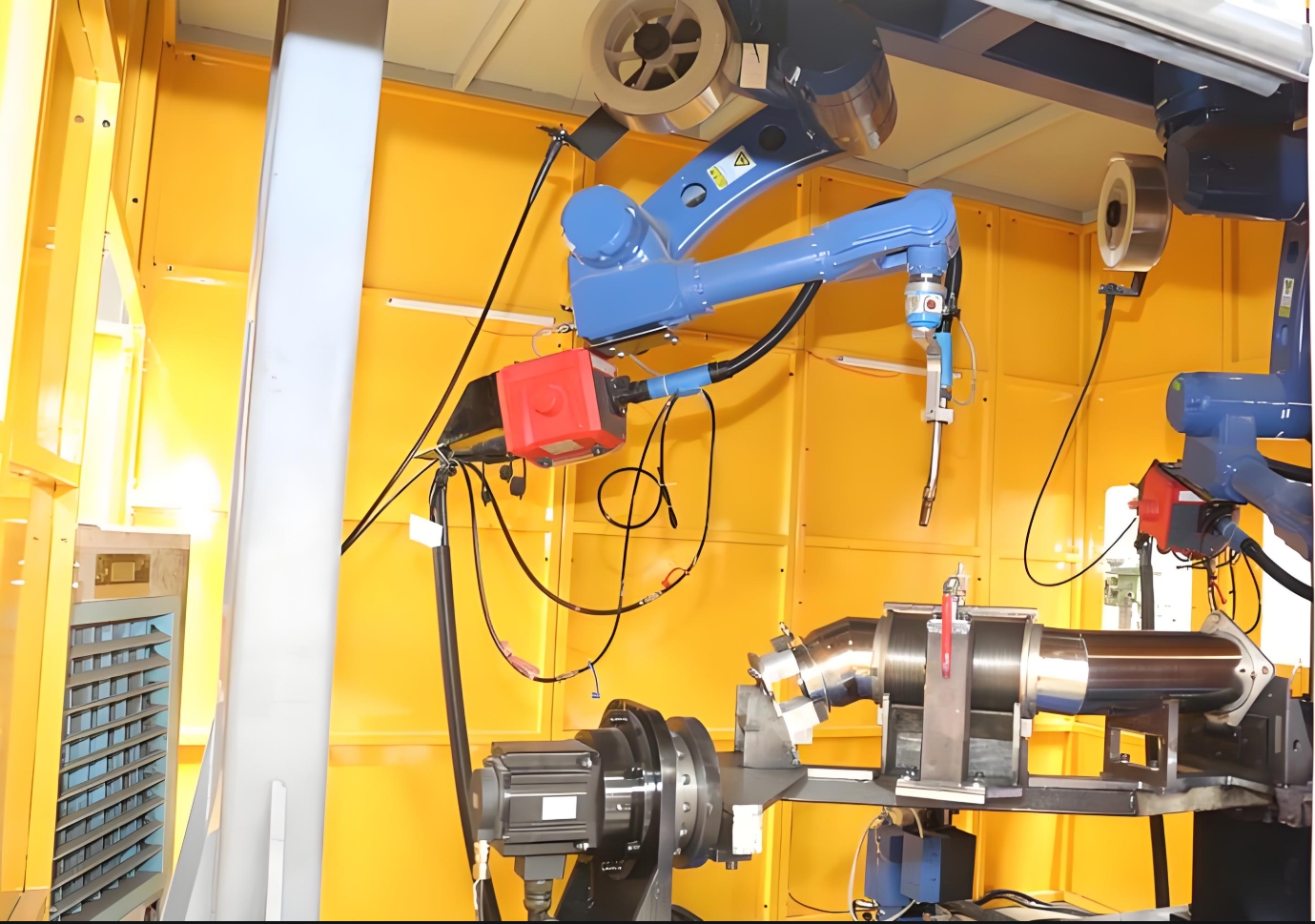

3. Forbedret fleksibilitet med roterende vippepositioneringsenheder

En robotsvejsecelles effektivitet afhænger af problemfri koordinering mellem robotten og emnet.Roterende vippepositioneringsenhederer afgørende i denne proces, da de muliggør 360-graders rotation og vipning af udstødningsrør under svejsning. Fordelene omfatter:

- Optimal ledtilgængelighedPositioneringsenheden omorienterer røret for at præsentere svejsesømmen i flad eller vandret position, hvilket forenkler robotprogrammeringen og reducerer cyklustiderne.

- Reduceret repositioneringVed dynamisk at justere emnet kan robotten udføre flere svejsninger i en enkelt opsætning, hvilket minimerer tomgangstiden.

- Forbedret ergonomiOperatører indlæser/aflæsser komponenter, mens robotten svejser, hvilket maksimerer gennemløbshastigheden.

For eksempel tillader en positioner med to stationer at svejse ét rør, mens det næste belastes, hvilket opnår næsten kontinuerlig produktion.

4. Præcisionsmontering: Rygraden af konsistens

Tilpassetsvejsearmaturerer afgørende for at holde udstødningskomponenterne i præcis justering under robotsvejsning. Vigtige designovervejelser omfatter:

- KlemmemekanismerPneumatiske eller hydrauliske klemmer fastgør rør, flanger og beslag uden at beskadige overflader.

- ModularitetHurtigskiftefiksturer passer til forskellige rørdiametre eller konfigurationer, ideelle til produktion af blandede modeller.

- Termisk styringArmaturer fremstillet af varmebestandige materialer kan modstå langvarig eksponering for svejsebuer.

Avancerede opspændinger integrerer sensorer til at verificere komponenternes placering, før svejsningen påbegyndes, hvilket eliminerer fejljustering.

5. Kvantificering af effektivitetsgevinster

Indførelsen af robotsvejsesystemer i fremstillingen af udstødningsrør giver målbare forbedringer:

- Reduktion af cyklustidEn robot-MIG-svejser kan udføre en rundsvejsning på 60 sekunder, sammenlignet med 180+ sekunder ved manuel svejsning.

- Højere oppetidRobotter kører døgnet rundt med minimal nedetid, hvilket øger den årlige produktion med 30-50 %.

- MaterialebesparelserPræcis parameterkontrol reducerer sprøjt og efterbearbejdning, hvilket sænker forbrugsomkostningerne med 15-20 %.

For eksempel rapporterede en Tier-1-leverandør til bilindustrien en40% stigning i gennemløbshastighedefter udplacering af robotceller med synkroniserede positioneringsenheder til samling af udstødningsgas.

6. Opløfter kvalitet til bilstandarder

Robotsvejsning sikrer overholdelse af kvalitetsstandarder for bilindustrien, såsom IATF 16949:

- GentagelsesnøjagtighedRobotter replikerer svejsebaner med en nøjagtighed på ±0,1 mm og eliminerer dermed menneskelig variabilitet.

- FejldetektionIntegrerede visionssystemer eller lysbueovervågningssensorer registrerer uregelmæssigheder midt i processen og udløser øjeblikkelige korrektioner.

- DokumentationAutomatiserede systemer genererer sporbare svejselogge, hvilket er afgørende for revisioner og tilbagekaldelser.

Inspektioner efter svejsning viser, at robotsystemer reducerer porøsitet og revnerater med over 90 % sammenlignet med manuelle metoder.

7. Bæredygtighed og fremtidige tendenser

Bilproducenter prioriterer i stigende grad bæredygtighed. Robotsvejsning understøtter dette skift ved at:

- Reduktion af energiforbrugetEffektiv lysbuetid og optimerede bevægelsesbaner sænker strømforbruget.

- Minimering af affaldHøjere udbytte ved første gennemløb reducerer skrot.

- Aktivering af LightweightingPræcisionssvejsning muliggør brugen af avancerede, tyndere materialer uden at gå på kompromis med holdbarheden.

Ser fremad,AI-drevne svejserobottervil udnytte maskinlæring til selvoptimering af parametre for nye materialer, menskollaborative robotter (cobots)vil hjælpe operatører i produktion af små serier.

Konklusion

Inden for produktion af udstødningssystemer til biler, hvor der er store udfordringer, repræsenterer svejserobotter – suppleret med intelligente positioneringsenheder og fiksturer – toppen af præcisionsteknik. Ved at automatisere komplekse svejseopgaver giver disse systemer producenterne mulighed for at opnå hurtigere cyklustider, upåklagelig kvalitet og skalerbar produktion. Efterhånden som udstødningsemissionsreglerne strammer, og køretøjsdesign udvikler sig, vil robotsvejseteknologi forblive en hjørnesten i innovation og drive bilindustrien mod en smartere og renere fremtid.

For producenter af industrielle robotter fremhæver vægtningen af disse muligheder i udstødningsrørsapplikationer ikke kun teknisk ekspertise, men positionerer også deres løsninger som vigtige partnere i at fremme fremragende bilproduktion.

Opslagstidspunkt: 21. marts 2025