Indledning

Bilindustrien har længe været en pioner inden for at anvende banebrydende teknologier til at forbedre effektivitet, præcision og skalerbarhed. Blandt dens mest kritiske komponenter er køretøjets stel – den strukturelle rygrad, der sikrer sikkerhed, holdbarhed og ydeevne. Efterhånden som kravene til letvægtsmaterialer, tilpasning og hurtig produktion eskalerer, vender producenterne sig i stigende grad mod industrirobotter for at revolutionere stelfremstilling. Denne artikel undersøger, hvordan robotteknologi omformer produktionen af bilstel, fra materialehåndtering til svejsning og kvalitetskontrol, samtidig med at den adresserer udfordringer og fremtidige tendenser i denne dynamiske sektor.

Afsnit 1: Køretøjsrammers afgørende rolle i bildesign

Køretøjsstel, ofte omtalt som chassis, fungerer som fundamentet for alle bilsystemer. De skal modstå enorm belastning, absorbere kollisioner og understøtte vægten af køretøjet og dets passagerer. Moderne stel er konstrueret med avancerede materialer såsom højstyrkestål, aluminiumlegeringer og endda kulfiberkompositter for at balancere styrke med vægtreduktion.

Fremstilling af disse komplekse strukturer kræver dog ekstrem præcision. Selv små afvigelser i svejsejustering eller komponentmontering kan kompromittere sikkerhed og ydeevne. Traditionelle manuelle processer har svært ved at overholde de strenge tolerancer, der kræves af nutidens bilstandarder, hvilket skaber et presserende behov for automatisering.

Afsnit 2: Industrirobotter i rammefremstilling: Nøgleanvendelser

2.1 Materialehåndtering og komponentforberedelse

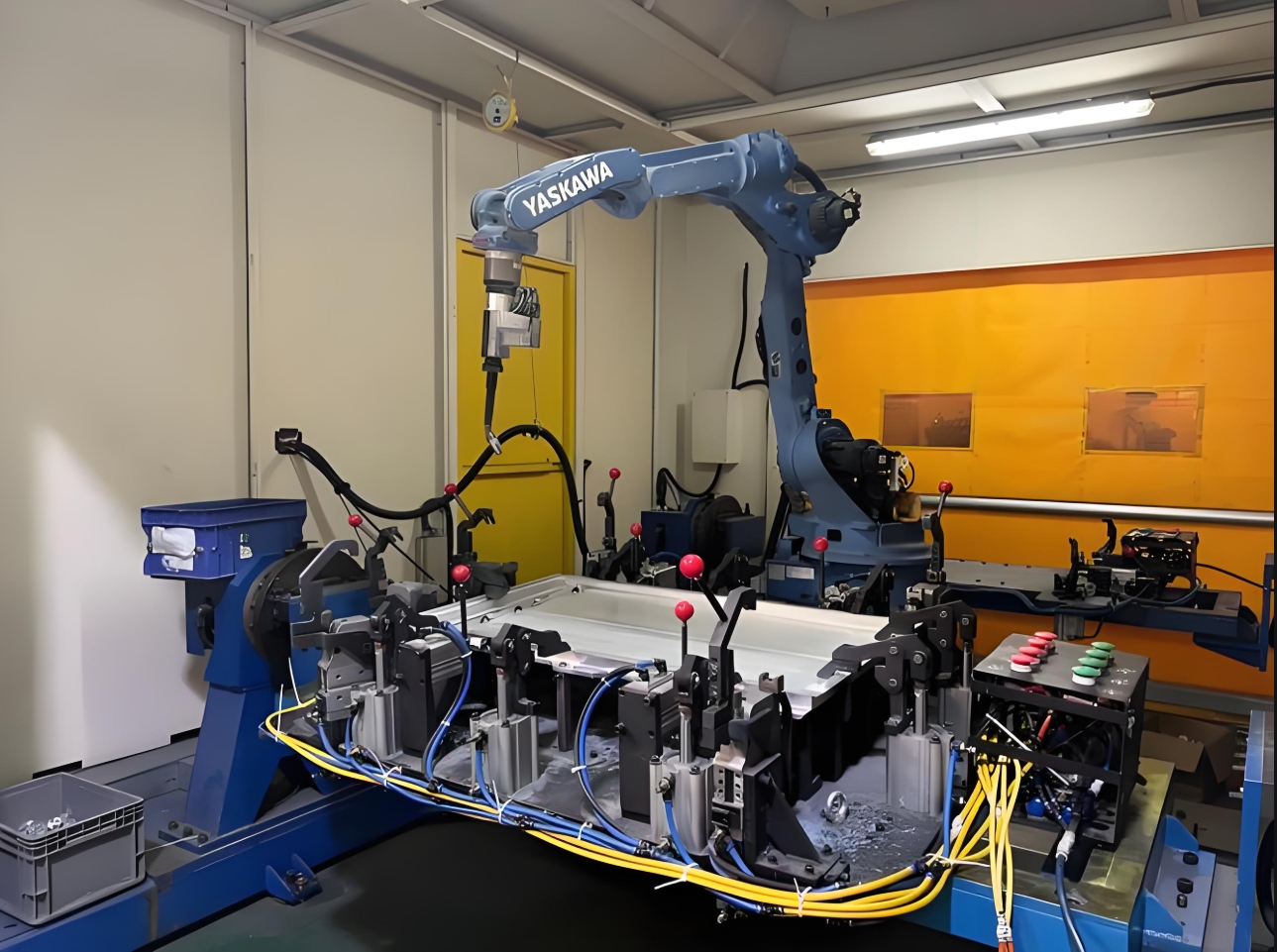

Produktionen af bilstel begynder med forarbejdning af råmaterialer. Industrirobotter udstyret med avancerede gribere og visionssystemer udmærker sig ved at håndtere store metalplader, rør og præfabrikerede komponenter. For eksempel:

- Manipulation af metalpladerRobotter forskærer og former stål- eller aluminiumsplader til rammeskinner, tværbjælker og beslag med en nøjagtighed på under en millimeter.

- Håndtering af kompositmaterialerSamarbejdsrobotter (cobots) håndterer lette, men skrøbelige materialer som kulfiber sikkert, hvilket reducerer spild og menneskelige fejl.

2.2 Svejse- og sammenføjningsteknologier

Svejsning er fortsat den mest robotintensive fase i rammeproduktion. Moderne robotsvejsesystemer leverer uovertruffen ensartethed på tværs af tusindvis af svejsepunkter:

- ModstandspunktsvejsningFleraksede robotter udfører højhastighedspunktsvejsning på stålrammer, hvilket sikrer ensartet samlingsstyrke.

- LasersvejsningPræcisionsrobotter udstyret med laserhoveder skaber sømløse samlinger til aluminiumsrammer og minimerer termisk forvrængning.

- Påføring af klæbemiddelRobotter påfører strukturelle klæbemidler i komplekse mønstre for at lime hybride metal-kompositrammer sammen, en proces der er næsten umulig at gentage manuelt.

Casestudie: En førende europæisk bilproducent reducerede svejsefejl med 72 % efter at have implementeret en flåde af 6-aksede robotter med adaptiv banekorrektion, der er i stand til at justere svejseparametre i realtid baseret på sensorfeedback.

2.3 Samling og integration

Stelmontering involverer integration af ophængsbeslag, motorbeslag og sikkerhedskomponenter. Robotter med dobbelt arm efterligner menneskelig fingerfærdighed til at fastgøre bolte, montere bøsninger og justere underenheder. Visionsstyrede systemer sikrer, at komponenterne er placeret inden for ±0,1 mm tolerancer, hvilket er afgørende for at opretholde drivlinjens justering.

2.4 Kvalitetssikring og metrologi

Efterproduktionsinspektion er afgørende for overholdelse af sikkerhedsforskrifter. Robotsystemer udfører nu:

- 3D-laserscanningRobotter kortlægger hele rammegeometrier for at detektere vridning eller dimensionelle unøjagtigheder.

- UltralydstestningAutomatiserede sonder inspicerer svejsningens integritet uden at beskadige overflader.

- AI-drevet defektdetektionMaskinlæringsalgoritmer analyserer kamerafeeds for at identificere mikrorevner eller uoverensstemmelser i belægningen.

Afsnit 3: Fordele ved robotautomation i rammeproduktion

3.1 Præcision og repeterbarhed

Industrirobotter eliminerer menneskelig variabilitet. En enkelt robotsvejsecelle kan opretholde en repeterbarhed på 0,02 mm på tværs af produktionscyklusser døgnet rundt, hvilket sikrer, at hver ramme opfylder de nøjagtige designspecifikationer.

3.2 Forbedret arbejdssikkerhed

Ved at automatisere farlige opgaver som svejsning over hovedet eller tunge løft har producenter rapporteret en 60% reduktion i arbejdsskader relateret til fremstilling af stel.

3.3 Omkostningseffektivitet

Selvom de indledende investeringer er betydelige, reducerer robotter de langsigtede omkostninger gennem:

- 30–50 % hurtigere cyklustider

- 20% mindre materialespild

- 40% reduktion i udgifter til efterarbejde

3.4 Skalerbarhed og fleksibilitet

Modulære robotceller giver producenter mulighed for hurtigt at omkonfigurere produktionslinjer til nye steldesigns. For eksempel kan stel til elbiler (EV) med batterikapslinger integreres i eksisterende systemer med minimal nedetid.

Afsnit 4: Overvindelse af udfordringer i forbindelse med fremstilling af robotrammer

4.1 Problemer med materialekompatibilitet

Skiftet til rammer af flere materialer (f.eks. stål-aluminium-hybrider) kræver, at robotter håndterer forskellige samlingsteknikker. Løsningerne omfatter:

- Hybride svejsehoveder, der kombinerer lysbue- og laserteknologier

- Magnetiske gribere til håndtering af ikke-jernholdige metaller

4.2 Programmeringskompleksitet

Offline robotprogrammeringssoftware (OLP) giver nu ingeniører mulighed for at simulere og optimere robotarbejdsgange digitalt, hvilket reducerer idriftsættelsestiden med op til 80 %.

4.3 Cybersikkerhedsrisici

Efterhånden som rammeproduktion i stigende grad bliver forbundet via Industrial IoT, skal producenter implementere krypterede kommunikationsprotokoller og regelmæssige firmwareopdateringer for at beskytte robotnetværk.

Afsnit 5: Fremtiden for fremstilling af robotrammer

5.1 AI-drevet adaptiv produktion

Næste generations robotter vil udnytte kunstig intelligens til at:

- Selvkalibrerende værktøjer baseret på materialetykkelse

- Forudsig og kompenser for værktøjsslid

- Optimer energiforbruget under spidsbelastning

5.2 Samarbejde mellem menneske og robot

Cobots med kraftbegrænsede led vil arbejde sammen med teknikere for de endelige rammejusteringer og kombinere menneskelig beslutningstagning med robotpræcision.

5.3 Bæredygtig produktion

Robotsystemer vil spille en central rolle i at opnå cirkulær produktion:

- Automatisk demontering af udtjente rammer til genbrug

- Præcisionsmaterialeaflejring for at minimere råmaterialeforbruget

Konklusion

Integrationen af industrirobotter i produktionen af bilstel repræsenterer mere end blot teknologisk fremskridt – det betyder et fundamentalt skift i, hvordan køretøjer udtænkes og bygges. Ved at levere uovertruffen præcision, effektivitet og tilpasningsevne giver robotsystemer producenterne mulighed for at imødekomme de udviklende krav om sikrere, lettere og mere bæredygtige køretøjer. I takt med at AI, avancerede sensorer og grønne teknologier fortsætter med at modnes, vil synergien mellem robotteknologi og bilteknik utvivlsomt drive branchen mod hidtil usete niveauer af innovation.

For virksomheder, der specialiserer sig i industriel robotteknologi, giver denne transformation enorme muligheder for at samarbejde med bilproducenter om at omdefinere fremtidens mobilitet – én perfekt fremstillet ramme ad gangen.

Ordtælling: 1.480

NøgleordRobotteknologi til bilstel, robotsvejsesystemer, kunstig intelligens i produktionen, kollaborative robotter, bæredygtig produktion

SEO-anbefalingerInkluder metabeskrivelser, der er målrettet mod "automatisering af bilrammer" og "industrielle robotter til bilchassis". Brug interne links til relaterede casestudier eller produktsider.

Opslagstidspunkt: 26. marts 2025